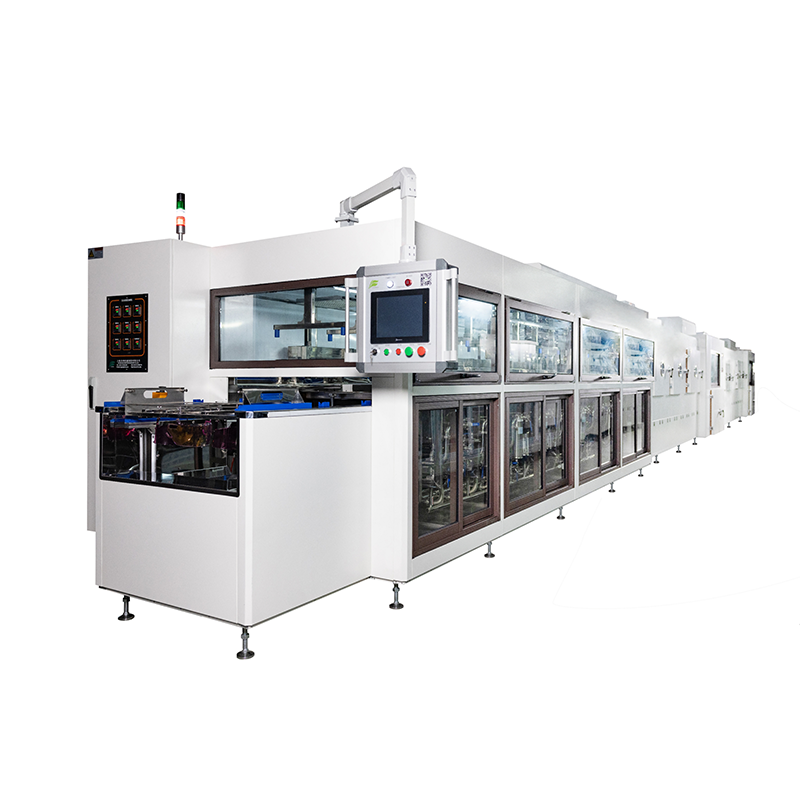

半导体靶材清洗机

一、设备概述

本半导体靶材清洗机是专为半导体行业靶材类零部件表面处理设计的专用设备。其核心功能是通过多工艺协同的清洗流程,去除半导体靶材表面的油污、氧化膜、金属颗粒、有机污染物等杂质,确保靶材表面达到半导体溅射工艺所需的超高洁净度(颗粒度≤0.1μm)和低粗糙度要求,为后续的溅射镀膜工序提供优质的靶材基材,保障镀膜层的均匀性和性能稳定性。

设备采用全自动PLC控制系统,集成了预清洗、超声清洗、化学清洗、纯水漂洗、真空干燥等一体化流程,具有清洗效率高、洁净度达标率高、靶材损伤率低、操作智能化、环保合规等特点。广泛应用于半导体铝靶、铜靶、钛靶、钨靶等各类金属及合金靶材的表面预处理工序,是半导体芯片制造中溅射环节的关键配套设备之一。

二、主要技术参数

参数名称 | 参数值 |

处理靶材尺寸范围 | 直径200mm - 800mm,厚度5mm - 50mm |

单次处理数量 | 1 - 2件(根据靶材尺寸调整,带独立工装固定) |

清洗槽容积 | 100L - 500L(分槽设计) |

超声清洗频率 | 28kHz - 130kHz(多频可调,适配不同杂质去除) |

清洗温度控制范围 | 25℃ - 70℃(±0.5℃) |

漂洗方式 | 三级纯水逆流漂洗 + 兆声漂洗 |

干燥方式 | 氮气吹扫 + 真空低温干燥(40℃ - 60℃) |

纯水电阻率要求 | ≥18.2MΩ·cm(25℃) |

设备总功率 | 20kW - 45kW |

压缩空气/氮气要求 | 0.6MPa - 0.9MPa,Class 1级洁净度 |

三、设备结构组成

3.1 多工艺清洗系统

多工艺清洗系统由预清洗槽、超声清洗槽、化学清洗槽及辅助药液系统组成。预清洗槽采用高压喷淋方式,初步去除靶材表面大颗粒杂质;超声清洗槽配备多频超声发生器和振板,通过不同频率的超声波协同作用,高效剥离微小颗粒和附着污染物;化学清洗槽采用耐腐材料(如PVDF)制作,配备药液循环过滤装置,精准控制药液浓度和温度,实现氧化膜及有机污染物的定向去除;辅助药液系统包括药液配比、输送及回收单元,确保药液使用的精准性和环保性。

3.2 漂洗系统

漂洗系统包括三级逆流漂洗槽、兆声漂洗槽、纯水制备及循环装置。三级逆流漂洗槽采用阶梯式水位设计,上一级漂洗废水作为下一级漂洗用水,大幅提升水资源利用率;兆声漂洗槽利用高频兆声波(1MHz以上),强化去除靶材表面亚微米级残留杂质;纯水制备装置集成反渗透、EDI等工艺,持续供应高纯度纯水,漂洗后的纯水经循环过滤后可部分回用。

3.3 干燥系统

干燥系统由氮气吹扫装置、真空干燥槽及温度控制系统组成。氮气吹扫装置采用环形喷嘴设计,可360°无死角吹扫靶材表面水分,氮气纯度≥99.999%;真空干燥槽可实现0.001MPa - 0.01MPa的真空度,配合40℃ - 60℃的低温加热,在避免靶材氧化的同时快速去除残留水分;温度控制系统采用PID调节,确保干燥过程温度稳定。

3.4 控制系统

控制系统采用PLC(可编程逻辑控制器)+ 工业触摸屏的控制架构,支持中英文操作界面。可实现全工序的自动运行,也可进行单步手动调试;触摸屏实时显示各槽体温度、液位、超声功率、真空度等关键参数,具备参数存储、工艺调用、故障报警(声光报警+屏幕提示)、历史数据追溯(≥1年)等功能,满足半导体行业的可追溯性要求。

3.5 安全与环保系统

安全与环保系统包括药液泄漏检测、超温超压保护、急停联锁、废气处理及废液回收装置。药液泄漏检测装置采用高精度传感器,泄漏时立即切断药液供应并报警;超温超压保护覆盖各槽体和压力单元,确保设备运行安全;急停按钮分布于设备操作面和维护面,实现紧急停机;废气处理装置通过活性炭吸附+酸雾中和,达标排放;废液回收装置对化学清洗废液和漂洗废水进行分类收集,便于后续处理。

本设备可根据不同的产品规格、产能设计开发、生产制造。

在线留言